新技術への

取り組み

New Technology

歯面研削歯車の

高度な歯面修整技術

歯車は相手歯車とかみ合って回転することで動力を伝達します。滑らかにかみ合うために、歯の形状はインボリュート曲線が多く用いられます。

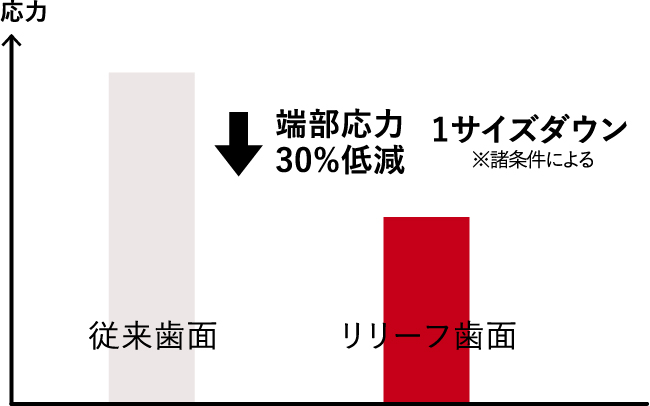

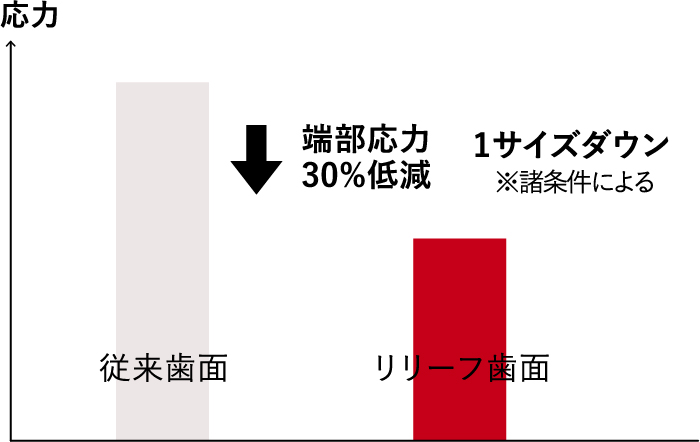

大きな力を伝える場合、歯車が変形して理想の形状を維持できずに歯面の部分的なかみ合いになり滑らかな回転伝達が行われなくなります。この結果、騒音や歯の損傷といった不具合に発展することがあります。

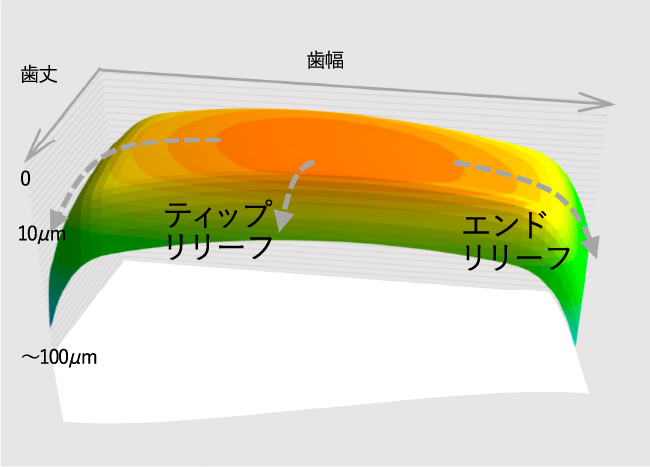

この対策として歯車のサイズを大きくしたり、変形後に最適な歯面形状になるようにクラウニング(数ミクロンのわずかな盛上り)などの歯面修整をあらかじめ加えることが一般的です。

しかし、歯車のサイズを大きくすると装置が大きく重くなり、また、クラウニング量を想定の最大トルクで大きく設定してしまうと軽負荷時に騒音を引起こすなど、万能ではありません。

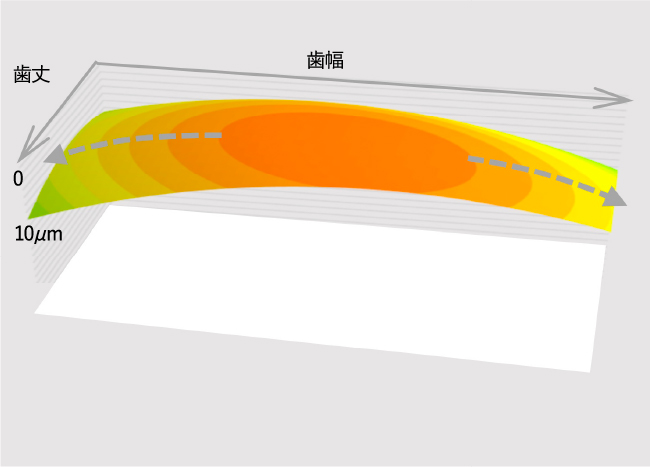

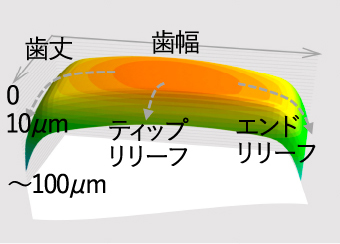

そこで、軽負荷時は中央の平坦部を使ってかみ合い騒音を避ける、高負荷時はエッジに応力集中しないよう滑らかに丸めるような3D歯面修整が提唱されています。

-

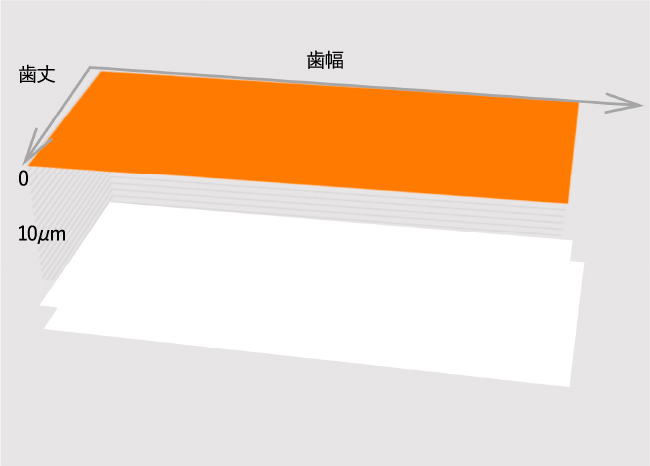

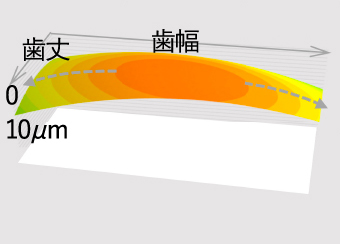

修整なし

-

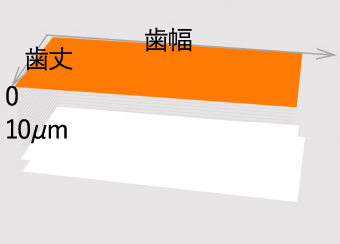

クラウニング修整

-

3D歯面修整=応力低減

3D歯面修整の効果

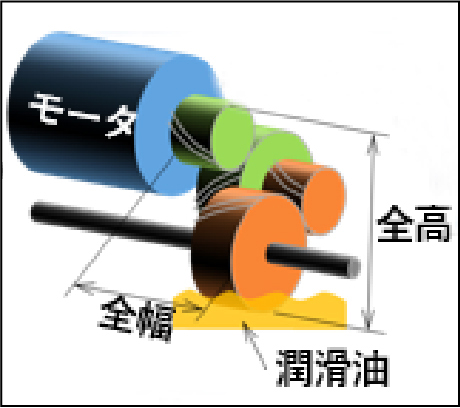

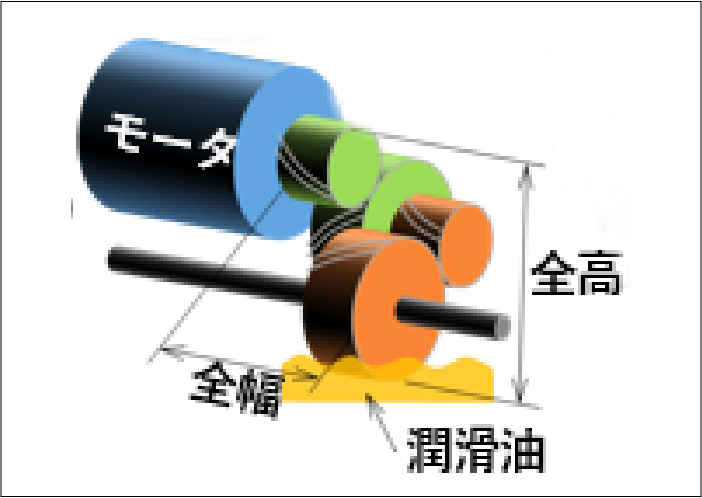

3D歯面修整を施すことで、従来品と比べて、騒音レベルは維持しつつサイズを小型かつ軽量にでき、より高性能な歯車とすることが可能です。

またCO2削減に貢献することにもなります。

- 歯幅短縮によるギヤボックス全幅の短縮(10%)

- ギヤ径縮小によるギヤボックス全高の短縮(7%)

- ギヤサイズダウンによるユニットの軽量(20%)

- 潤滑油低粘度化による低電費化(損失低減)

机上計算による3D歯面修整の効果

ギヤボックス

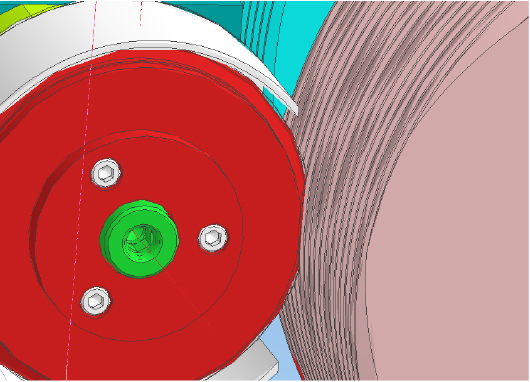

ウォーム状砥石歯研

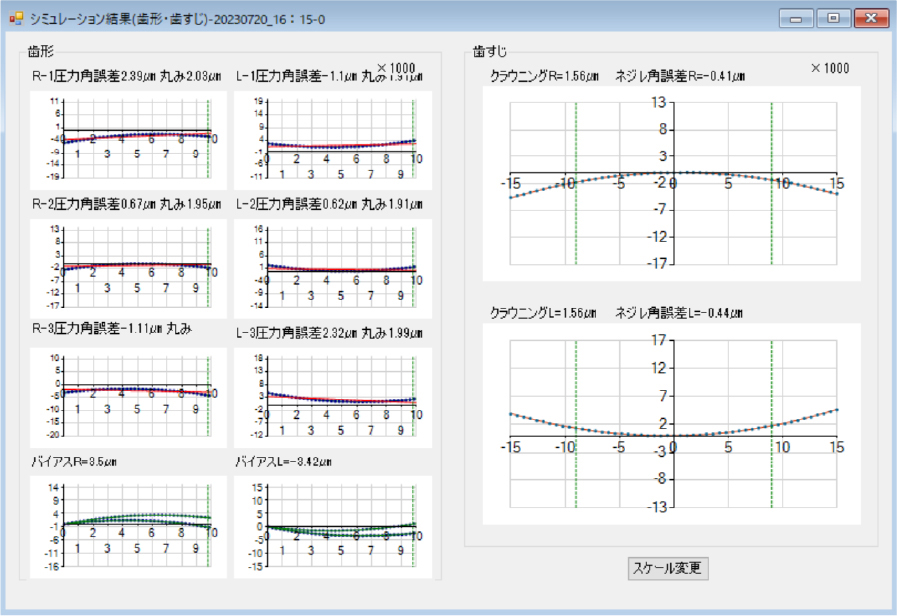

シミュレーション技術

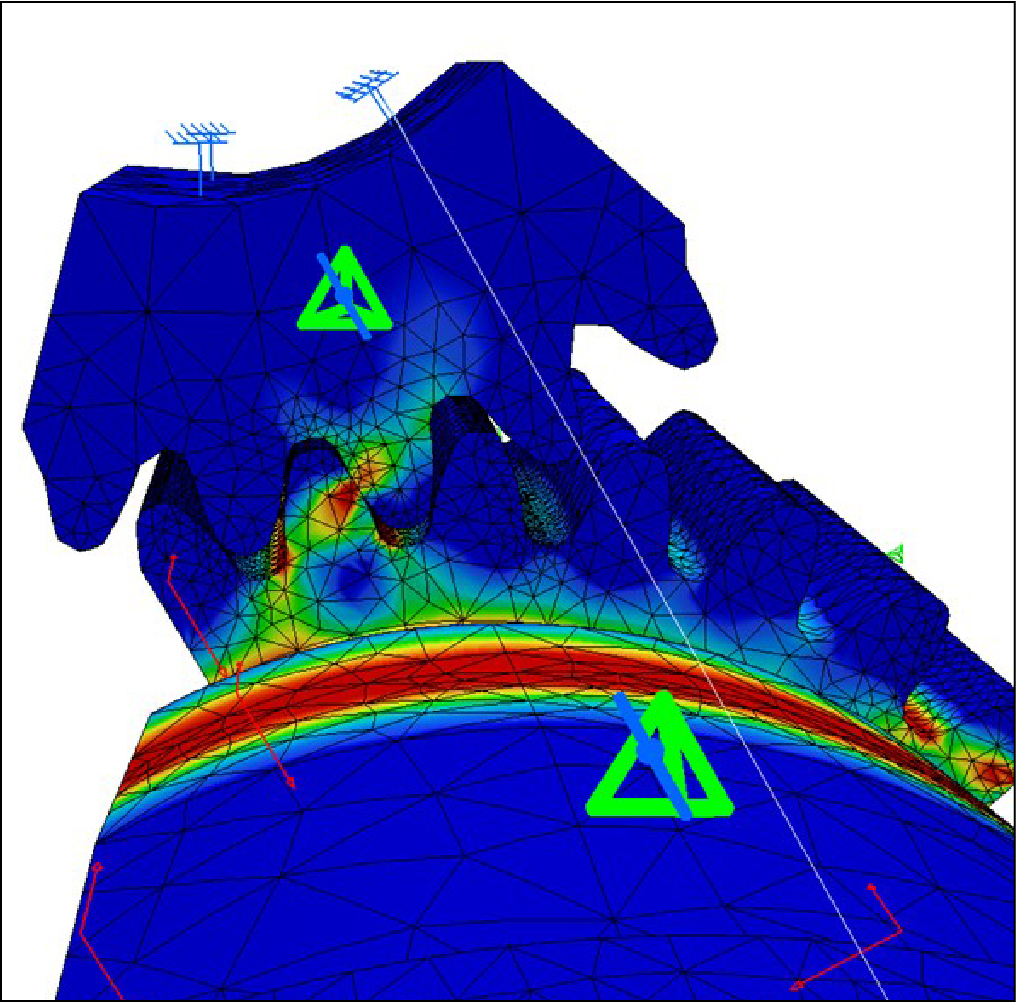

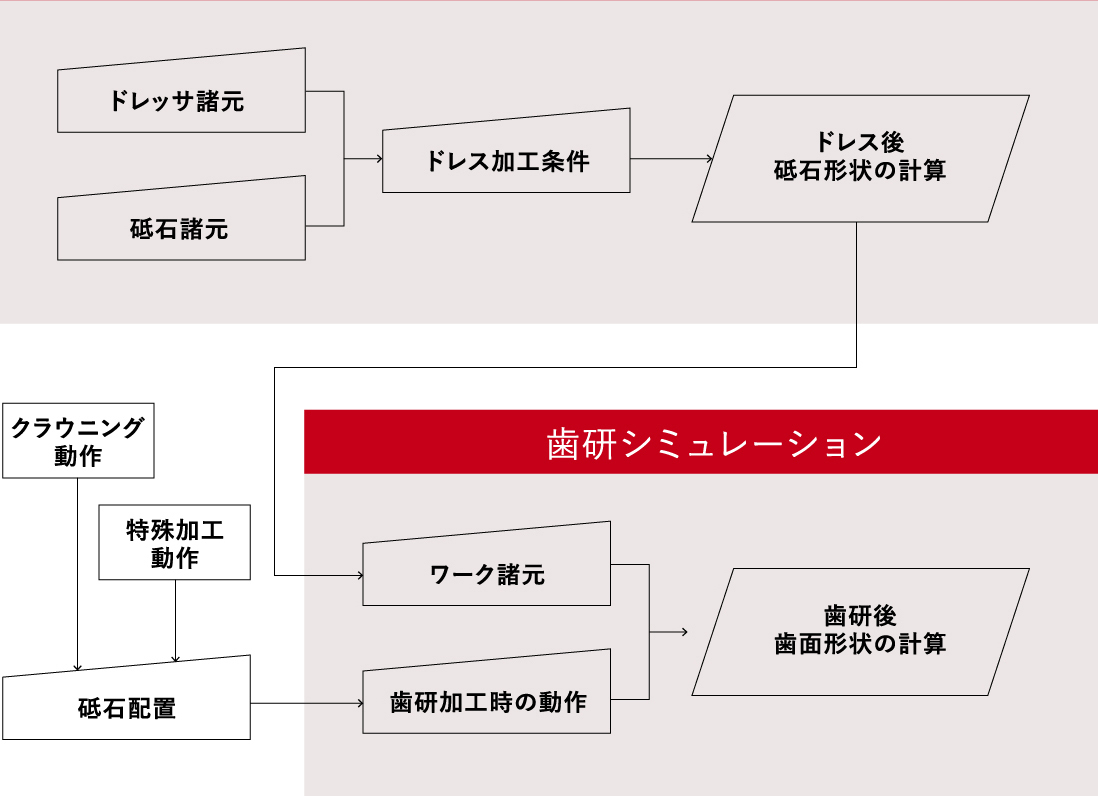

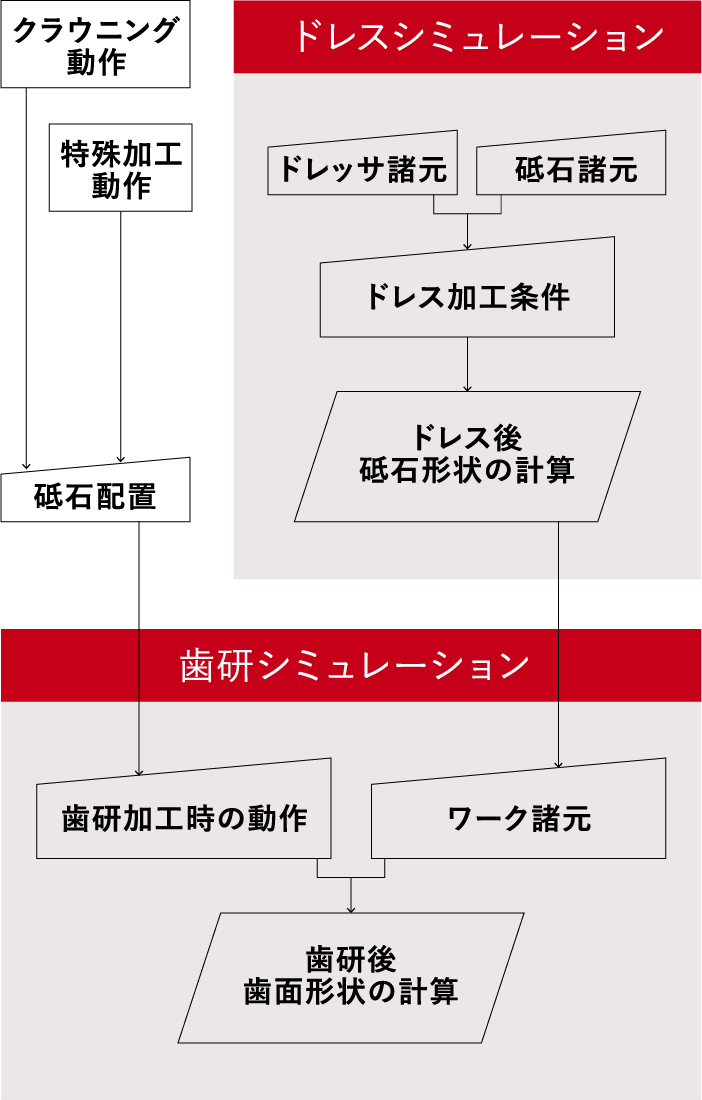

歯車諸元/工具諸元から、

円筒歯車研削盤での加工歯面を

ミクロンオーダーで再現。

長年培ってきた歯車研削技術を詰め込んだ、自社開発ソフトウエアです。加工条件を最適化してテストカットのトライ&エラーをスキップし、時間・コスト・CO2を劇的に削減。DXを推進するお客さまのパートナーとなって、モノづくりに革新をもたらします。

INPUT

- ・ワーク諸元

- ・砥石諸元

- ・ドレッサ諸元

- ・ドレス条件

- ・加工条件

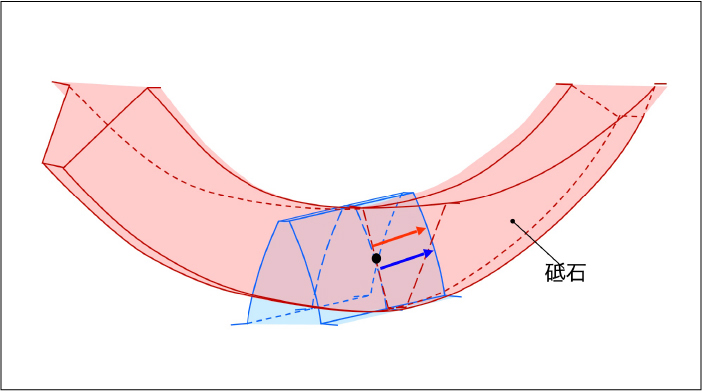

ドレスシミュレーション

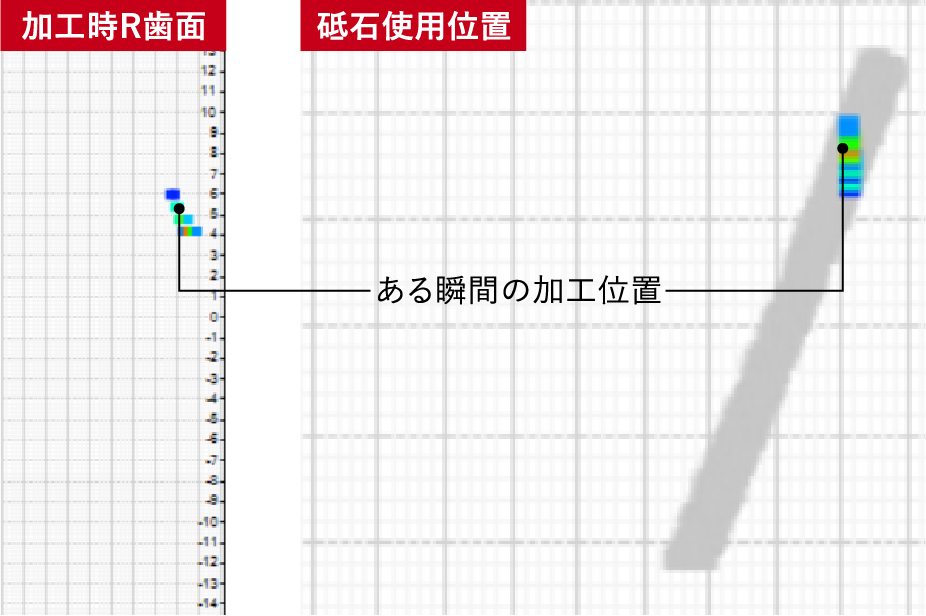

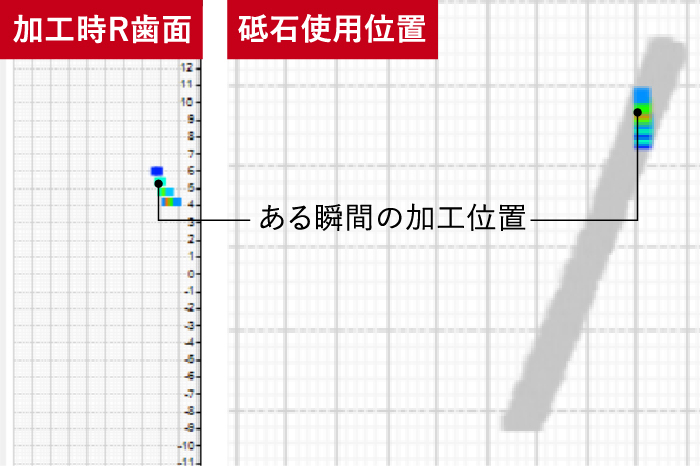

ドレスシミュレーションのイメージ

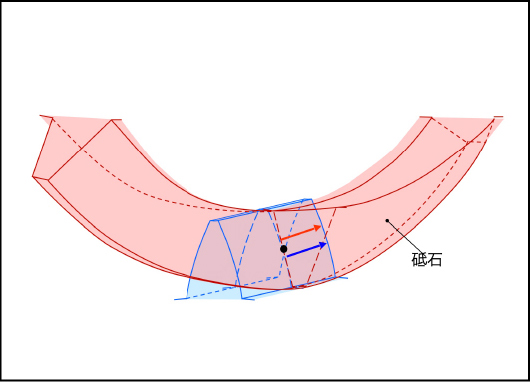

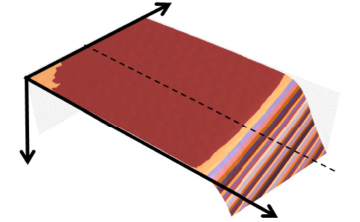

歯研シミュレーションのイメージ

OUTPUT

- ・砥石形状

- ・歯面形状

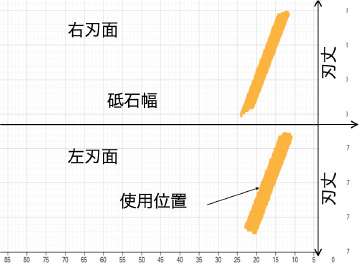

- ・砥石使用位置

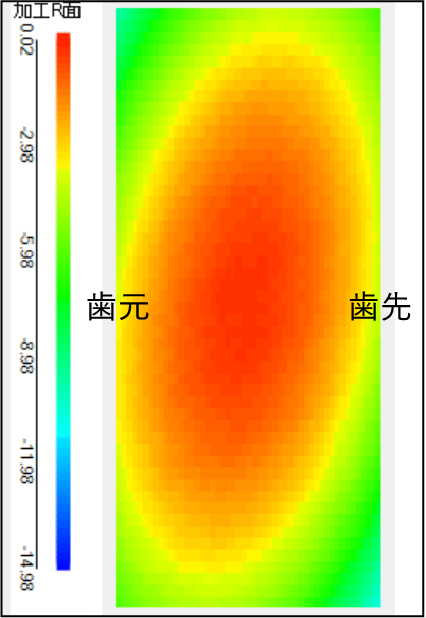

加工後歯面形状

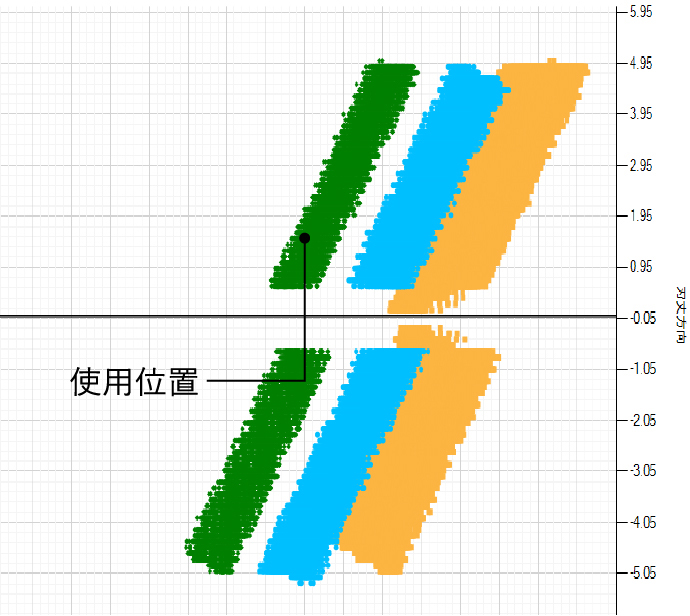

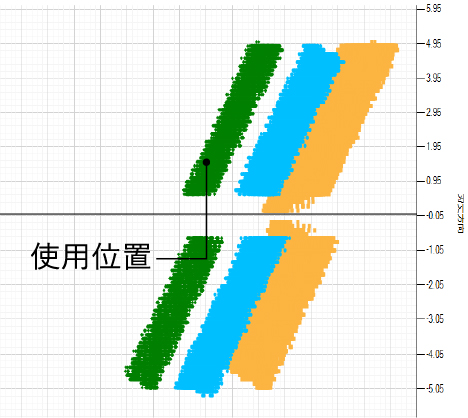

砥石使用位置

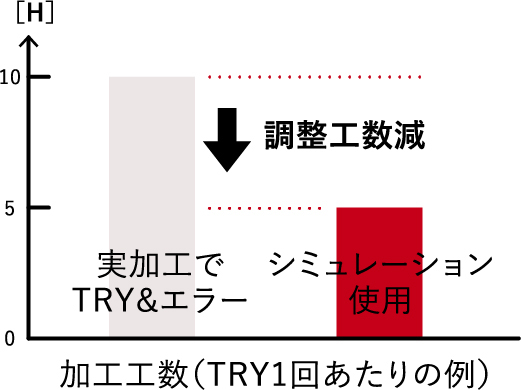

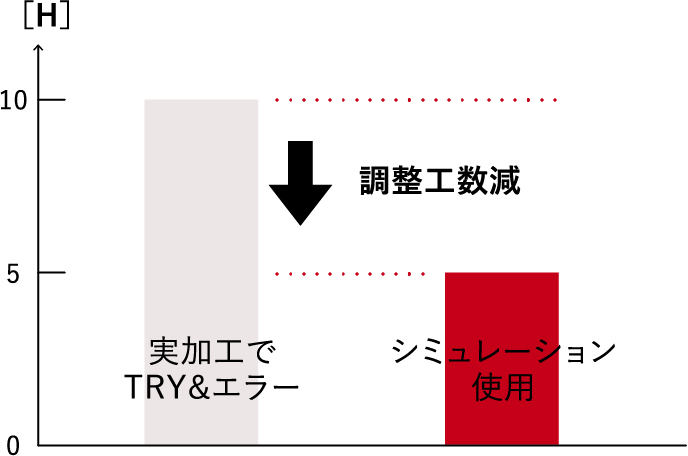

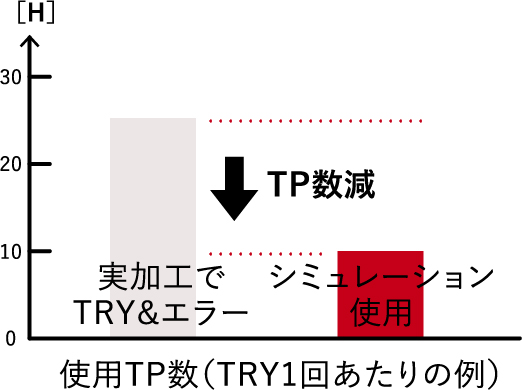

「GEAR simu」の効果

歯研加工の悩みを解決。

1加工形状の確認

特殊な加工動作にも対応可能。

試加工工数の低減、LT短縮に。

加工工数(TRY1回あたりの例)

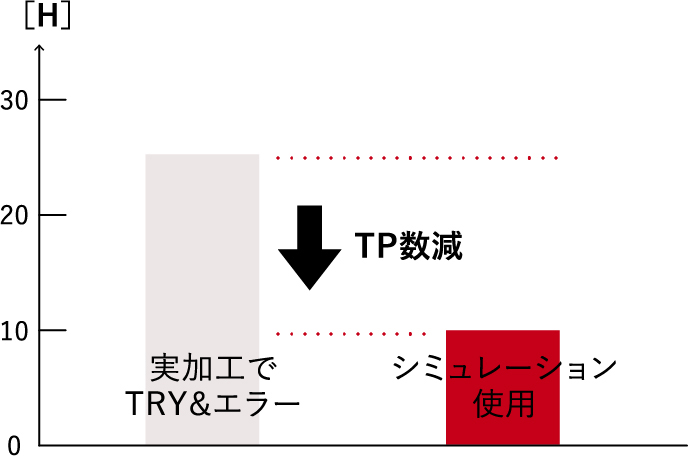

使用TP数(TRY1回あたりの例)

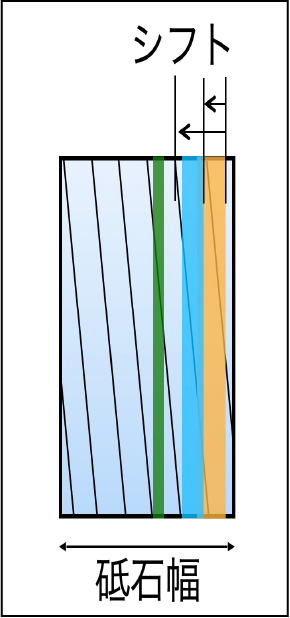

2砥石の使用位置

シフト条件の最適化、

ドレスインターバル向上に。